Les indispensables de l’Impression 3D

Les filaments composites au carbone : la haute performance pour l’impression 3D

Pour beaucoup de passionnés d’impression 3D, le filament carbone représente la prochaine étape vers la création de pièces ultra-performantes. Contrairement à ce que l’on pourrait penser, ces filaments ne sont pas composés à 100 % de carbone, mais d’un polymère thermoplastique (comme le PLA, le PETG, l’ABS ou le Nylon) auquel sont ajoutées de courtes fibres de carbone hachées.

Ce mélange unique confère aux pièces imprimées des propriétés mécaniques exceptionnelles, les rendant parfaites pour des applications qui exigent plus que la simple résistance d’un filament standard.

Les avantages de l’impression avec du carbone

Les filaments chargés en fibres de carbone transforment un simple plastique en un matériau avancé, offrant plusieurs bénéfices clés :

- Rigidité et résistance accrues : Les fibres de carbone agissent comme une armature interne, augmentant considérablement la rigidité et la résistance à la traction du matériau. Cela est idéal pour les pièces structurelles qui doivent supporter des charges sans se déformer.

- Légèreté : Malgré leur solidité, les pièces imprimées sont souvent plus légères que celles réalisées avec des filaments traditionnels. C’est un atout majeur pour des applications comme la robotique, les drones, ou le modélisme.

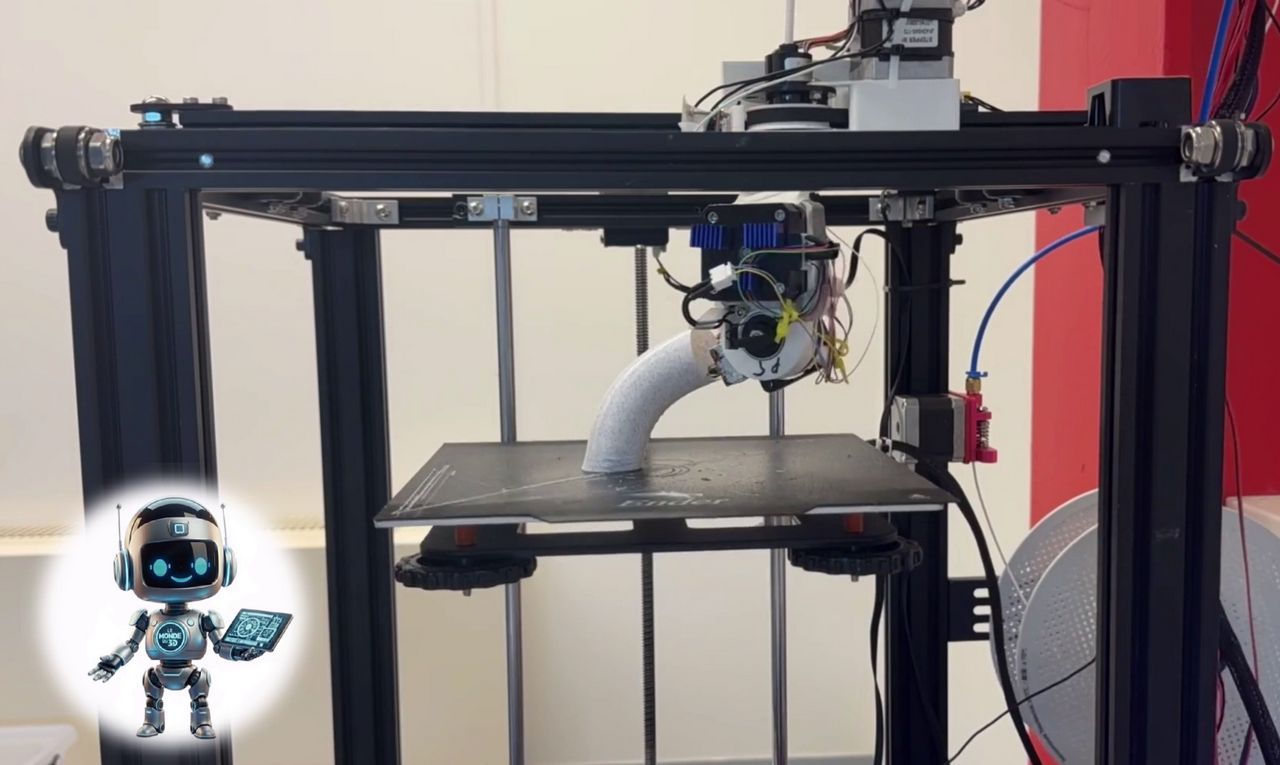

- Stabilité dimensionnelle : L’ajout de fibres de carbone réduit le rétrécissement du matériau pendant le refroidissement. Cela diminue le risque de « warping » (décollement des bords), permettant d’imprimer de grandes pièces avec une meilleure précision.

- Finition de surface : L’aspect mat et légèrement texturé du carbone masque efficacement les lignes de couches, donnant à la pièce un fini très professionnel et de haute qualité.

Les défis et inconvénients à connaître

Si les bénéfices sont nombreux, l’impression avec du carbone n’est pas sans défis. Il est crucial d’être conscient de ces points avant de se lancer :

- L’abrasivité : C’est la principale contrainte. Les fibres de carbone sont extrêmement abrasives. L’impression avec ce type de filament usera une buse en laiton standard à une vitesse incroyable, parfois en quelques heures seulement.

- Le coût : Les filaments chargés en carbone sont plus chers que leurs homologues non renforcés. Le prix peut varier de 3 à 10 fois celui d’un PLA standard.

- Le colmatage : Les fibres peuvent parfois causer des colmatages dans l’extrudeur, surtout si la buse a un diamètre trop petit.

Le matériel nécessaire pour imprimer avec du carbone

Pour éviter les problèmes et profiter pleinement des avantages des filaments carbone, un équipement adapté est indispensable :

- Une buse en matériau résistant à l’usure : Il est impératif d’utiliser une buse en acier trempé, en acier inoxydable ou une buse à pointe de rubis. Ces matériaux sont suffisamment durs pour résister à l’abrasion des fibres.

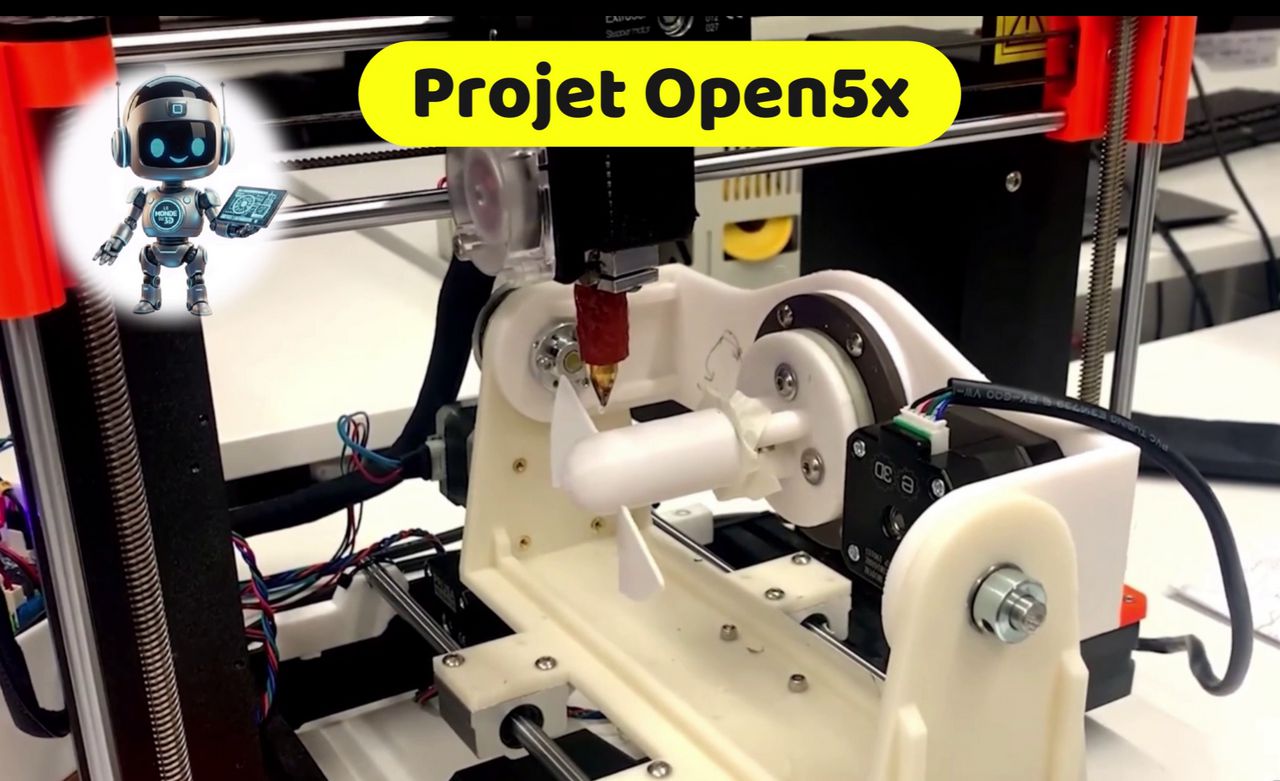

- Un extrudeur « Direct Drive » : Bien que non obligatoire, il est souvent recommandé. Il permet une meilleure maîtrise de l’extrusion et de la rétraction, évitant les colmatages.

- Des réglages d’impression adaptés : Il est conseillé d’augmenter légèrement la température d’extrusion par rapport au filament de base (par exemple, un PLA-CF s’imprimera un peu plus chaud qu’un PLA standard). La vitesse d’impression doit également être légèrement réduite pour garantir une extrusion et une adhérence parfaites.

Utilisations courantes

Les filaments carbone sont le choix de prédilection pour :

- Les pièces de drones et de modèles réduits téléguidés (RC).

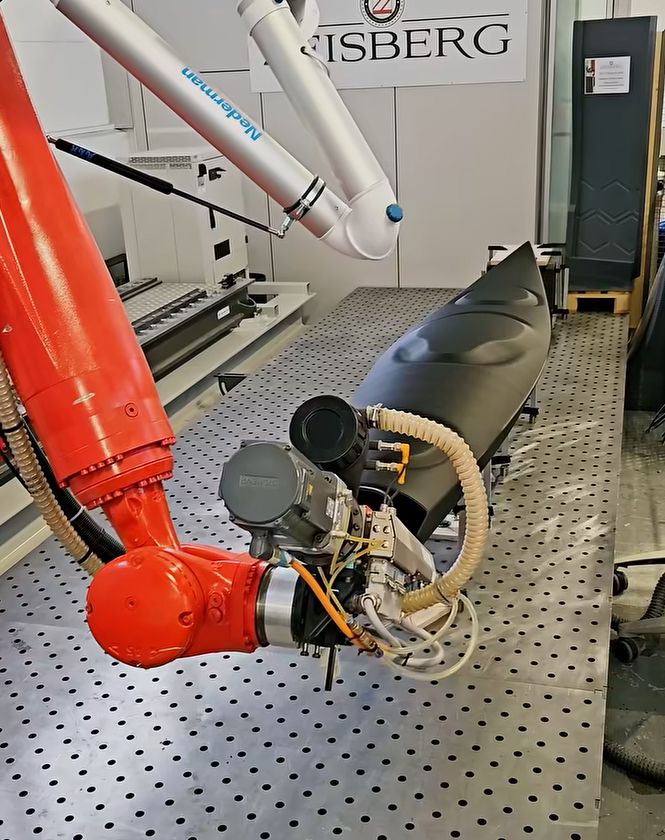

- Les composants de robotique et les pièces d’engrenage.

- Les prototypes fonctionnels qui doivent être à la fois légers et rigides.

- Les pièces automobiles ou industrielles.

En conclusion, les filaments composites au carbone sont une excellente solution pour créer des pièces légères, solides et dimensionnellement stables. Ils ne conviennent pas à tous les projets, mais pour les applications techniques et fonctionnelles, ils représentent une avancée majeure qui vaut l’investissement.

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.