Les indispensables de l’Impression 3D

Les Différents Types d’Impression 3D : Un Monde de Possibilités Additives

L’impression 3D, ou fabrication additive, a révolutionné la manière de concevoir et de produire des objets. Loin d’être une technologie unique, elle englobe en réalité une multitude de procédés, chacun avec ses propres principes, matériaux et applications. Comprendre ces différentes technologies est essentiel pour choisir la méthode la plus adaptée à un projet, qu’il s’agisse de prototyper, de fabriquer des pièces fonctionnelles ou de créer des œuvres d’art.

Découvrons les types d’impression 3D les plus répandus, de la plus accessible à la plus industrielle.

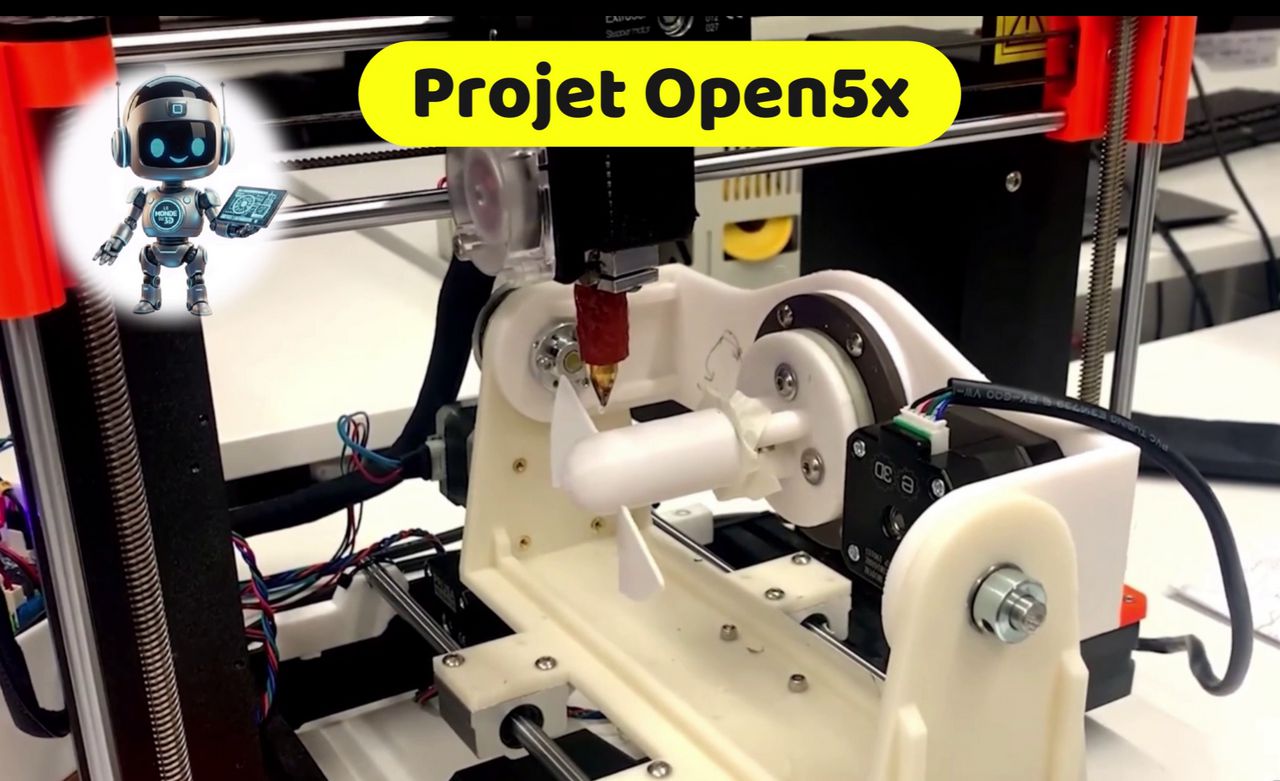

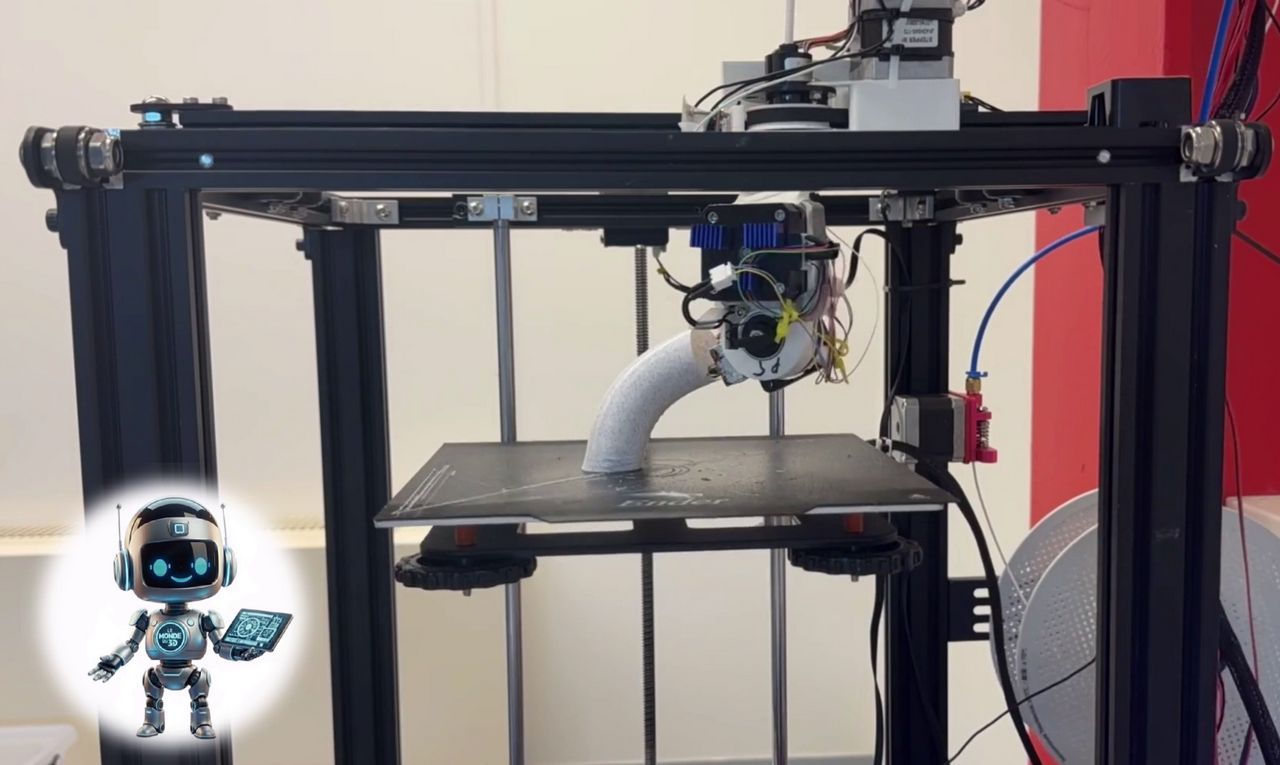

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

Le FDM est la technologie d’impression 3D la plus connue et la plus répandue, notamment auprès du grand public et des makers.

- Principe : Un filament de matériau thermoplastique (comme le PLA, l’ABS, le PETG) est chauffé et extrudé à travers une buse. Ce matériau fondu est déposé couche par couche sur une plateforme de construction, solidifiant au contact de l’air ambiant et formant l’objet.

- Matériaux typiques : Plastiques (PLA, ABS, PETG, TPU, Nylon, ASA, PC, etc.).

- Avantages : Coût abordable des imprimantes et des matériaux, grande variété de couleurs, relative facilité d’utilisation, bons pour les prototypes fonctionnels et les pièces d’usage courant.

- Inconvénients : Visibilité des couches, précision et finition de surface moindres comparées à d’autres technologies, nécessité de supports pour les géométries complexes.

- Applications : Prototypage rapide, jouets, objets décoratifs, supports, petites pièces mécaniques, éducation.

SLA (Stéréolithographie) et DLP (Digital Light Processing)

Ces technologies utilisent la lumière pour solidifier une résine liquide. Le SLA est apparu avant le FDM.

- Principe : Un laser UV (SLA) ou un projecteur numérique (DLP) cible sélectivement des zones d’une cuve de résine liquide photosensible. La lumière durcit la résine, et la plateforme de construction s’élève ou descend progressivement pour révéler la couche suivante.

- Matériaux typiques : Résines photopolymères (rigides, flexibles, transparentes, dentaires, calcinables, etc.).

- Avantages : Très haute précision, détails fins, surfaces lisses, idéales pour les modèles complexes et esthétiques.

- Inconvénients : Coût des matériaux plus élevé, nécessité d’un post-traitement (nettoyage et post-durcissement UV), matériaux plus fragiles que certains plastiques FDM.

- Applications : Joaillerie, dentisterie (gouttières, guides chirurgicaux), figurines détaillées, prototypes de haute fidélité, moules, modélisme.

SLS (Selective Laser Sintering)

Le SLS est une technologie de fusion sur lit de poudre.

- Principe : Un laser puissant fusionne sélectivement des particules de poudre (généralement du polyamide ou du polypropylène) couche par couche. La poudre non fusionnée reste en place et sert de support à la pièce, ce qui élimine le besoin de structures de support externes.

- Matériaux typiques : Poudres polymères (Nylon PA12, PA11, PP, TPU) ou, pour des variantes industrielles, des poudres métalliques (voir DMLS/SLM ci-dessous).

- Avantages : Pièces très résistantes et fonctionnelles, grande liberté de conception (pas de supports nécessaires), idéal pour des pièces complexes et imbriquées, bonne productivité pour de petites séries.

- Inconvénients : Coût d’entrée élevé pour les machines, surface légèrement granuleuse, nécessite une chambre de construction chauffée et une récupération de poudre.

- Applications : Pièces automobiles, composants d’ingénierie, orthèses et prothèses médicales, produits finis de petites et moyennes séries.

Binder Jetting (Jet de Liant)

Le Binder Jetting est une autre technologie basée sur la poudre.

- Principe : Une tête d’impression dépose un agent liant liquide sur un lit de poudre (métallique, céramique, sable). Le liant colle les particules entre elles pour former chaque couche. Une fois l’impression terminée, la pièce est souvent infiltrée avec un autre matériau ou frittée dans un four pour densification.

- Matériaux typiques : Poudres métalliques (acier inoxydable, bronze), céramiques, sable.

- Avantages : Permet l’impression de pièces métalliques et céramiques à un coût potentiellement inférieur, grande liberté de conception car la poudre non liée sert de support, plus rapide pour les grandes pièces.

- Inconvénients : Nécessite des étapes de post-traitement significatives (dégraissage, frittage, infiltration), les propriétés finales peuvent varier selon le post-traitement.

- Applications : Pièces métalliques prototypes, outillage, pièces de fonderie (moules en sable), éléments décoratifs.

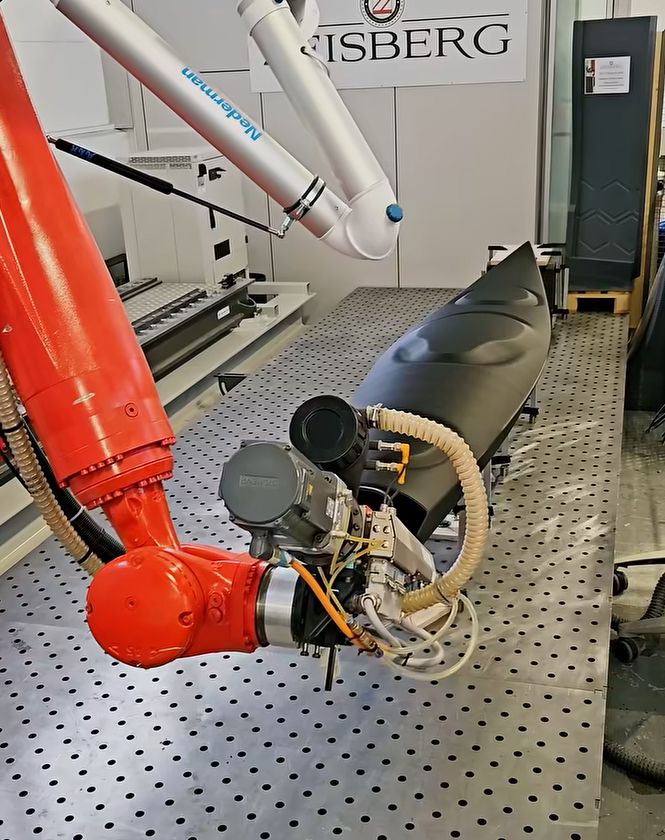

DMLS (Direct Metal Laser Sintering) / SLM (Selective Laser Melting)

Ces technologies sont des variantes du SLS pour les métaux.

- Principe : Un laser de haute puissance (pour DMLS) ou un faisceau d’électrons (pour EBM – Electron Beam Melting) fusionne entièrement (SLM) ou fritte partiellement (DMLS) des poudres métalliques très fines couche par couche, créant des pièces en métal dense.

- Matériaux typiques : Alliages de titane, aluminium, acier inoxydable, Inconel, cobalt-chrome, etc.

- Avantages : Pièces métalliques très résistantes, légères et complexes, idéales pour des applications critiques nécessitant des performances extrêmes, possibilité de créer des canaux internes complexes (refroidissement).

- Inconvénients : Coût très élevé des machines et des matériaux, processus long, nécessite une atmosphère inerte.

- Applications : Aérospatial (pièces moteur, structurelles), dispositifs médicaux (implants orthopédiques), automobile de haute performance, outillage industriel.

Material Jetting (MJ) / PolyJet

Similaire à une imprimante à jet d’encre, mais en 3D.

- Principe : Des têtes d’impression jettent de fines gouttelettes de photopolymères liquides sur une plateforme, qui sont ensuite instantanément polymérisées (durcies) par une lumière UV. Des matériaux de support gélatineux sont également déposés et peuvent être retirés facilement après.

- Matériaux typiques : Photopolymères qui peuvent simuler différents matériaux (rigides, flexibles, transparents, opaques) et même être mélangés pour des variations de couleurs et de propriétés.

- Avantages : Extrêmement haute résolution et détails, surfaces très lisses, possibilité d’imprimer des modèles multi-matériaux et multi-couleurs dans une seule pièce, idéal pour le réalisme visuel.

- Inconvénients : Coût élevé, matériaux généralement plus fragiles que les thermoplastiques, nécessite un post-traitement pour retirer les supports.

- Applications : Prototypes visuels réalistes, modèles médicaux détaillés, prototypes de produits de consommation, moules d’injection.

Ces six types principaux ne représentent qu’une partie de l’écosystème de l’impression 3D, qui continue d’évoluer avec l’émergence de nouvelles technologies (comme la fabrication par fusion de feuilles ou la déposition de matériaux composites). Chaque méthode apporte sa valeur ajoutée, repoussant les limites de la conception et de la fabrication.

Le choix de la technologie dépendra toujours des besoins spécifiques du projet : le matériau désiré, la complexité de la géométrie, la précision requise, l’aspect de surface, le volume de production et, bien sûr, le budget. L’impression 3D n’est pas une solution unique, mais une boîte à outils diversifiée qui permet de transformer l’imagination en réalité.

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.