Les indispensables de l’Impression 3D

Dans l’univers ultra-compétitif de la Formule 1, chaque fraction de seconde et chaque gramme comptent. Pour les écuries, la capacité à innover plus vite que la concurrence est la clé du succès. C’est dans cette quête perpétuelle de performance que l’impression 3D, ou fabrication additive, est devenue un outil indispensable, transformant la manière dont les voitures sont conçues, testées et fabriquées.

Du prototype en soufflerie à la pièce de course

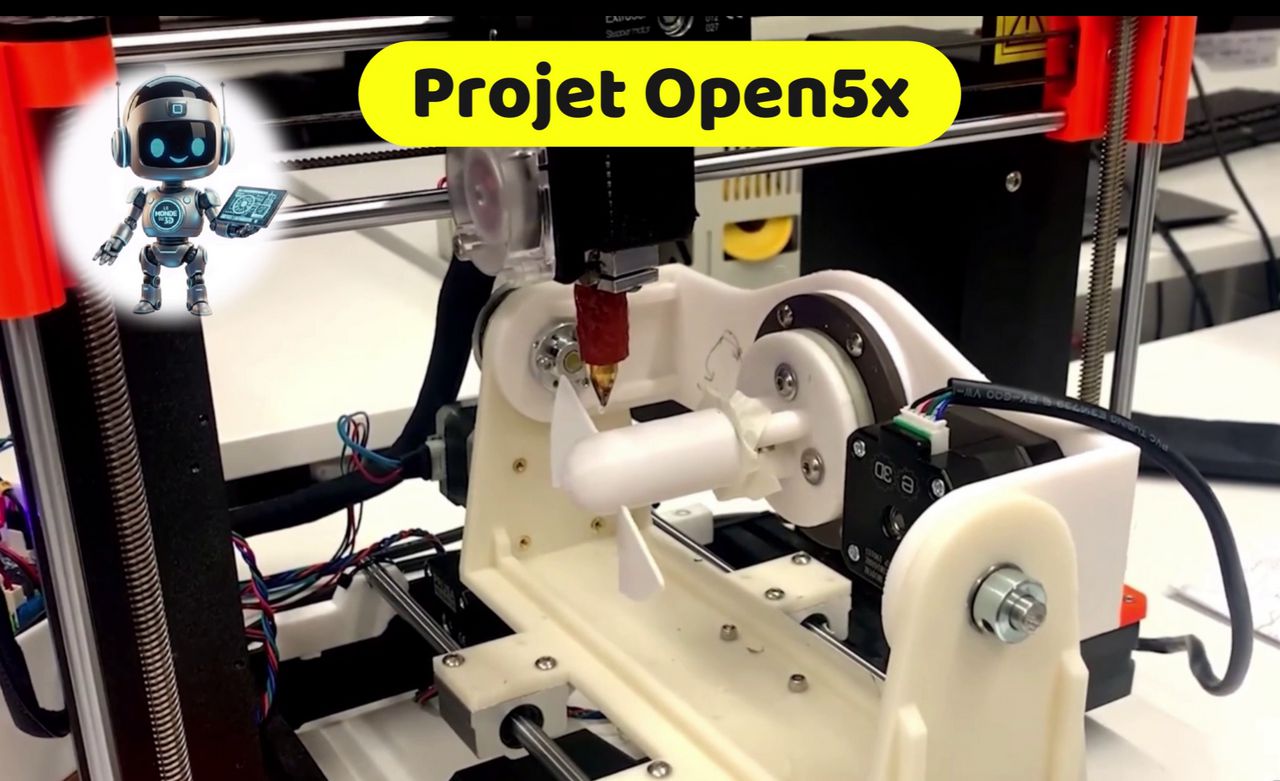

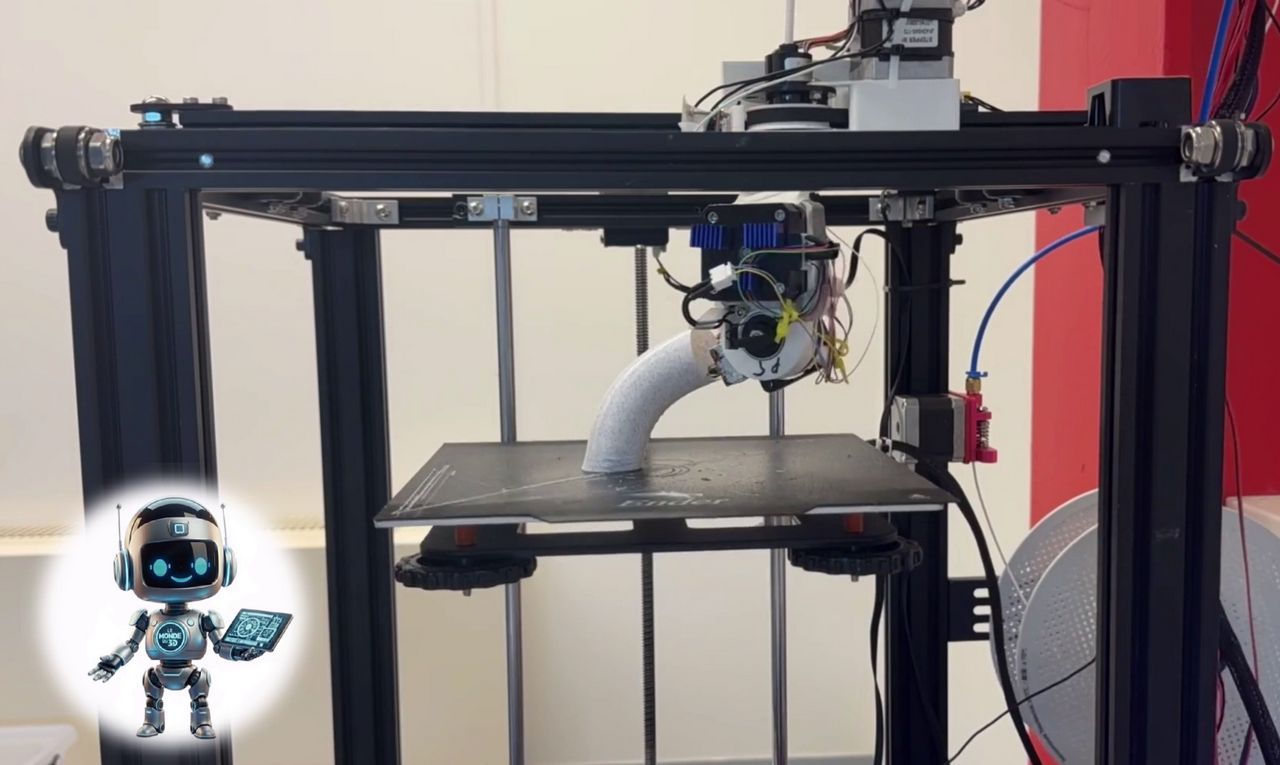

L’impression 3D intervient à chaque étape du développement d’une monoplace, du premier croquis au dernier tour de piste.

1. Le prototypage ultra-rapide

La rapidité est l’atout majeur de l’impression 3D en F1. Les équipes l’utilisent pour produire des centaines de pièces par semaine destinées aux tests en soufflerie. Les ingénieurs peuvent imprimer des modèles réduits de nouveaux ailerons, de diffuseurs ou de conduits de refroidissement pour valider l’aérodynamisme en quelques heures, là où les méthodes traditionnelles prendraient des jours. Des écuries comme Sauber Motorsports (Alfa Romeo) produisent ainsi des pièces à la volée pour tester de nouvelles configurations entre deux courses, gagnant un avantage crucial.

2. La fabrication de pièces finales

L’impression 3D n’est plus réservée aux prototypes. Grâce à des matériaux avancés comme le titane, l’aluminium haute performance et les polymères techniques, elle est utilisée pour fabriquer des pièces de course finales.

- Composants ultralégers : La technologie permet de créer des géométries complexes et des structures en treillis impossibles à usiner, qui sont à la fois plus légères et tout aussi résistantes.

- Pièces critiques : Le règlement de la FIA autorise désormais l’utilisation de pièces imprimées en 3D, comme les montants de suspension en titane ou en aluminium. Des équipes comme Red Bull Powertrains et Alpine F1 Team utilisent également la fabrication additive pour des pièces de refroidissement moteur ou des composants internes complexes.

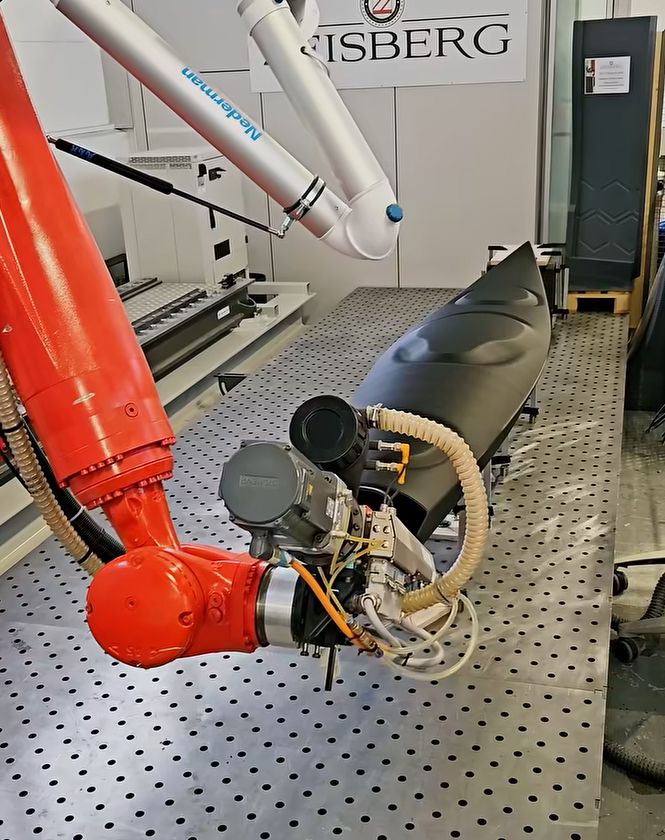

3. L’outillage et les moules de précision

Pour les pièces en composite, notamment en fibre de carbone, l’impression 3D est utilisée pour créer des moules et des gabarits sur mesure. Ces outils sont plus rapides et moins chers à produire, ce qui accélère la fabrication des pièces aérodynamiques, du châssis ou d’autres éléments essentiels.

4. La personnalisation pour le pilote

Le confort et l’ergonomie du pilote sont essentiels. L’impression 3D permet de concevoir et de fabriquer des composants sur mesure pour une parfaite synergie entre l’homme et la machine :

- Volants personnalisés : Chaque volant est unique, adapté à la taille des mains du pilote et à sa prise en main.

- Inserts de siège : Des inserts de siège sur mesure sont imprimés pour épouser parfaitement le corps du pilote, assurant un maintien optimal et un confort maximal durant les courses.

Les bénéfices clés : un avantage compétitif

L’adoption de l’impression 3D en Formule 1 n’est pas une tendance, c’est une stratégie de performance basée sur :

- Un gain de temps et d’argent : La rapidité de fabrication permet de tester plus d’idées en moins de temps, et d’éviter les coûts de l’outillage traditionnel pour les prototypes.

- Une liberté de conception inégalée : Les ingénieurs peuvent créer des formes organiques et des géométries complexes pour maximiser la performance aérodynamique, sans les contraintes de l’usinage.

- Un gain de poids crucial : Les pièces imprimées en 3D sont souvent plus légères, ce qui est un facteur déterminant pour la vitesse d’une monoplace.

En conclusion, l’impression 3D est un élément fondamental de l’écosystème de la Formule 1. Elle permet aux équipes de repousser les limites de l’ingénierie, d’itérer à une vitesse sans précédent et, in fine, de gagner des dixièmes de seconde qui font toute la différence sur le circuit.

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.