Les indispensables de l’Impression 3D

Fabriquer sa propre imprimante 3D est une aventure passionnante, réservée aux âmes curieuses et aux esprits bricoleurs. Loin de l’achat d’un modèle prêt à l’emploi, l’assemblage d’une imprimante DIY (Do It Yourself) offre une compréhension profonde de la machine, une personnalisation sans limites et, au final, une immense satisfaction. Ce n’est pas un chemin sans embûches, mais avec de la patience et les bonnes ressources, vous pouvez y arriver.

Pourquoi construire plutôt qu’acheter ?

- Comprendre le fonctionnement : En assemblant chaque pièce, vous apprendrez les bases de la mécanique, de l’électronique et du logiciel d’une imprimante 3D. Une connaissance précieuse pour le dépannage et l’optimisation.

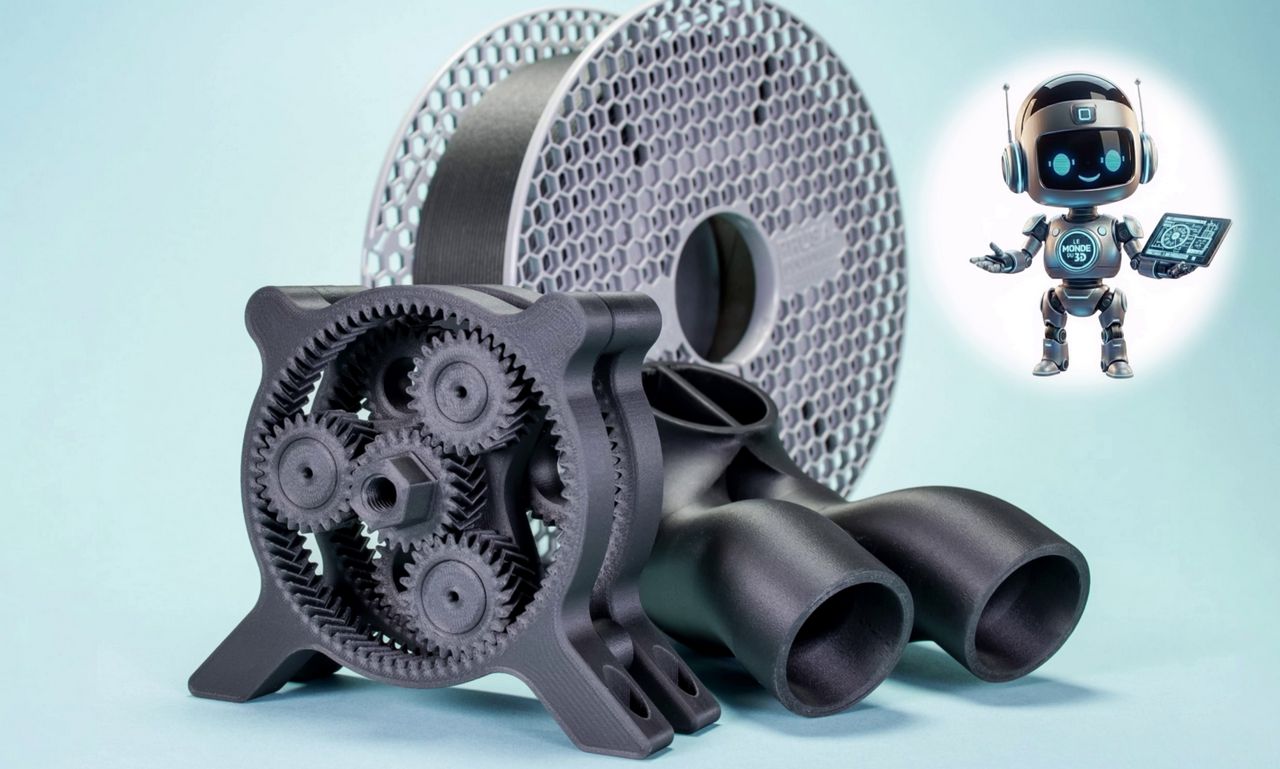

- Personnalisation : Vous pouvez choisir chaque composant, adapter la taille du plateau, les types d’extrudeurs, et les matériaux du châssis. Votre imprimante sera unique et parfaitement adaptée à vos besoins.

- Économies potentielles : Bien que cela dépende des pièces choisies, construire votre propre machine peut parfois être plus économique qu’acheter un modèle équivalent du commerce, surtout pour les grands formats.

- La satisfaction du « fait maison » : Il n’y a rien de tel que d’imprimer son premier objet avec une machine que l’on a construite de ses propres mains.

Les étapes clés de la fabrication

La construction d’une imprimante 3D DIY se décompose en plusieurs phases principales, chacune nécessitant attention et rigueur.

1. Choisir son modèle de référence

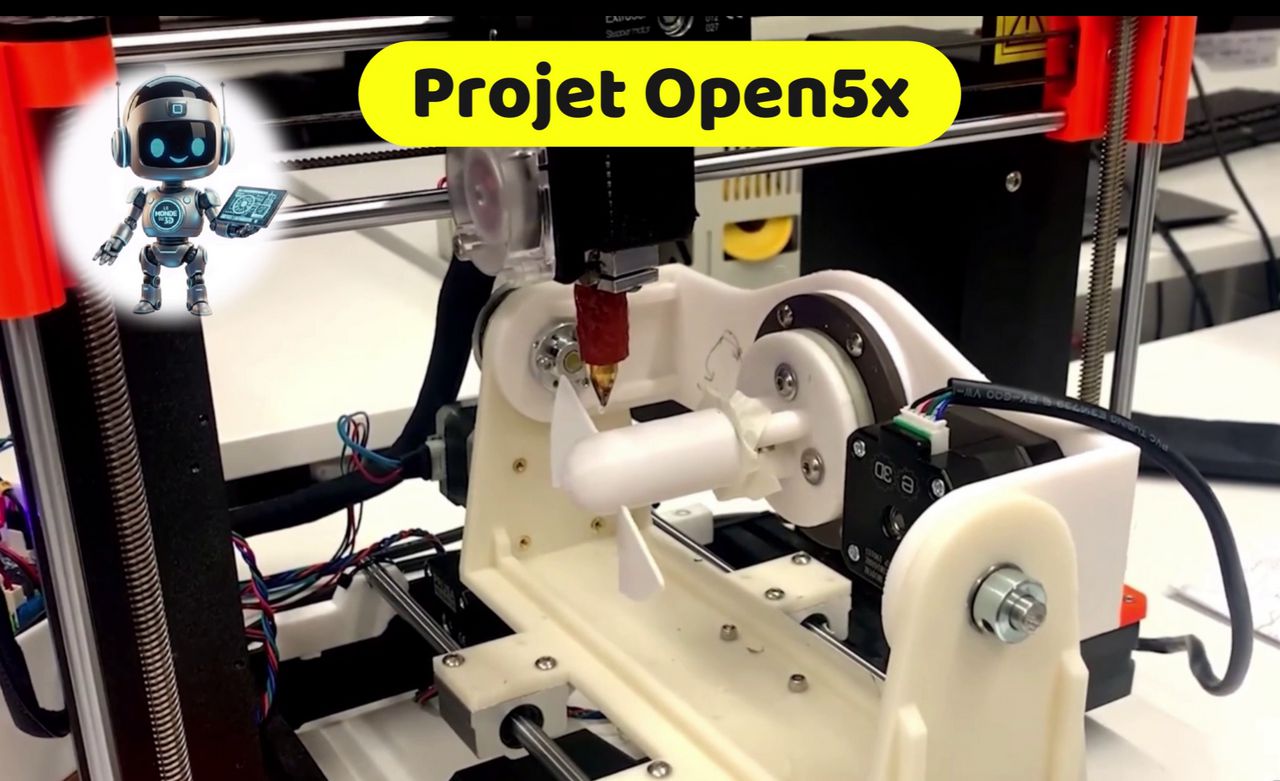

Il existe de nombreux projets open source et des communautés dédiées qui partagent des plans d’imprimantes DIY. Parmi les plus populaires, on trouve :

- Prusa i3 (versions open source) : Un classique, de nombreux clones et variations existent. C’est une excellente base pour apprendre.

- Voron : Une série d’imprimantes CoreXY haute performance, plus complexes mais offrant une qualité et une vitesse exceptionnelles. La communauté Voron est très active.

- Projets communautaires (comme le Phénome Laboubou) : Des initiatives comme celle du Phénome de Laboubou proposent des designs ambitieux et grand format, avec le soutien d’une communauté soudée.

Choisissez un modèle dont la complexité correspond à votre niveau et pour lequel vous trouverez de l’aide et des ressources.

2. Réunir le matériel (la liste de courses !)

C’est l’étape la plus longue et parfois la plus coûteuse. Vous aurez besoin de :

- Composants mécaniques : Cadre (profilés aluminium, acier), tiges lisses ou rails linéaires, roulements, courroies, poulies, vis et écrous.

- Composants électroniques : Carte mère (par exemple SKR, Duet), drivers de moteurs pas-à-pas, moteurs NEMA 17, alimentation électrique, écran de contrôle.

- Composants de l’extrudeur/tête d’impression : Hotend (E3D V6, Phaetus), extrudeur (Bondtech, Orbiter), buse.

- Plateau chauffant : Lit chauffant, surface d’impression (PEI, verre).

- Câblage et accessoires : Câbles, capteurs (fin de course, nivellement auto), ventilateurs.

Prenez le temps de comparer les prix et la qualité des fournisseurs. Des sites comme AliExpress, Amazon, ou des revendeurs spécialisés comme 3DJake, E3D, etc., sont de bonnes sources.

3. L’assemblage : patience et méthode

Suivez scrupuleusement les guides d’assemblage (vidéos, manuels PDF) fournis par le créateur du modèle.

- Châssis : Montez la structure principale, assurez-vous qu’elle est parfaitement d’équerre et stable.

- Mécanique : Installez les axes (X, Y, Z), les moteurs, les courroies et les rails. La fluidité du mouvement est cruciale à cette étape.

- Électronique : Câblez la carte mère, l’alimentation, les moteurs, les capteurs et le plateau chauffant. C’est une étape délicate qui demande de la rigueur pour éviter les courts-circuits.

4. Le firmware : le cerveau de l’imprimante

Une fois le matériel assemblé, vous devrez configurer le firmware (le logiciel interne de l’imprimante). Les firmwares les plus courants sont Marlin et Klipper.

- Marlin : Très répandu, il est intégré à la carte mère et facile à configurer pour les débutants.

- Klipper : Plus complexe à installer (nécessite un Raspberry Pi), mais il offre des performances exceptionnelles en termes de vitesse et de précision, avec une grande flexibilité de configuration.

Vous devrez compiler le firmware avec les paramètres spécifiques à votre machine (taille du plateau, type d’extrudeur, capteurs, etc.).

5. La calibration et les premiers tests

C’est l’étape de la mise au point :

- Nivellement du plateau : Essentiel pour une bonne première couche.

- Réglage du Z-offset : La distance entre la buse et le plateau.

- Calibration des extrudeurs (E-steps) : S’assurer que l’imprimante extrude la bonne quantité de filament.

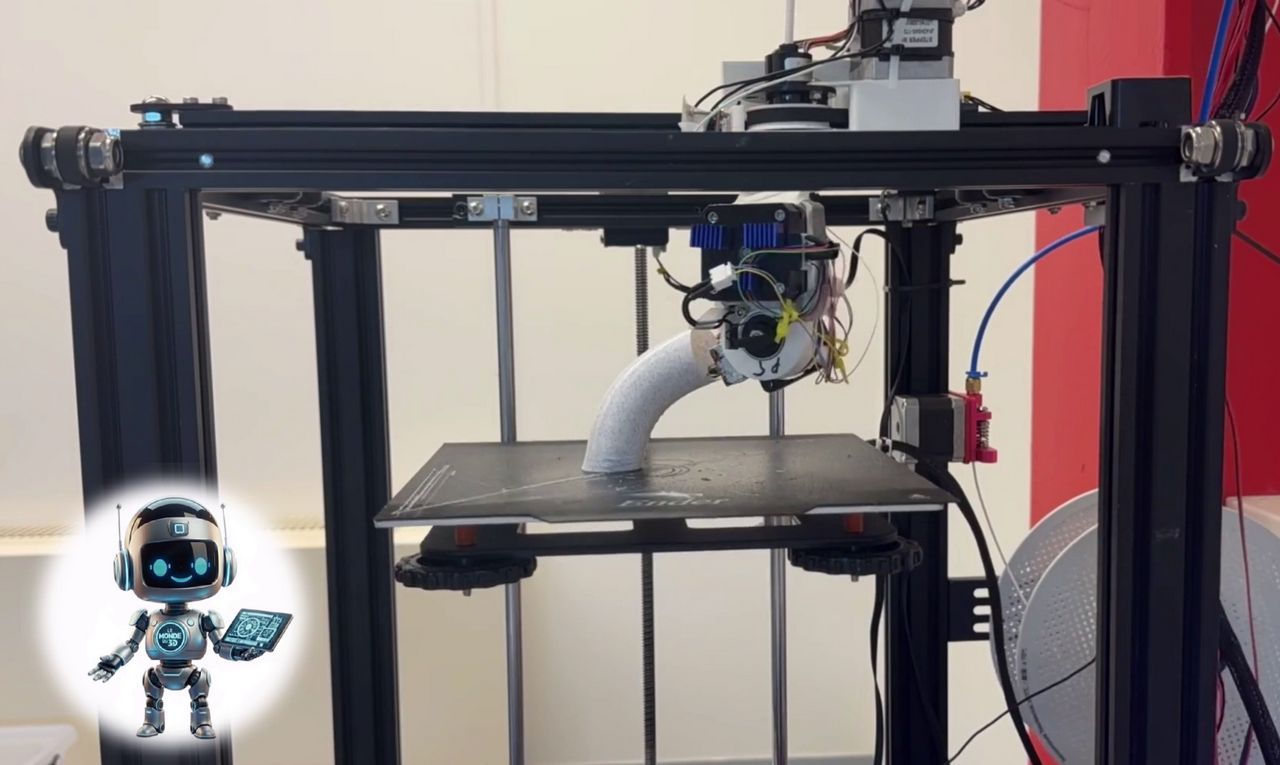

- Tests d’impression : Imprimez des objets de test simples (cubes de calibration, benchy) pour vérifier la qualité et affiner vos réglages.

Les ressources indispensables

- Forums et communautés : Discord (pour Voron, Phénome), Reddit (r/3dprinting, r/voron), les forums spécialisés.

- Tutoriels vidéo : YouTube regorge de guides d’assemblage et de calibration.

- Documentation officielle : Les sites des projets open source (Voron, Marlin, Klipper) sont des mines d’informations.

Fabriquer votre propre imprimante 3D est un investissement en temps et en effort, mais la récompense est une machine sur mesure, une compréhension technique approfondie et la fierté d’avoir créé un outil puissant de vos propres mains. C’est l’essence même du mouvement « maker ».

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.