Les indispensables (liens partenaires)

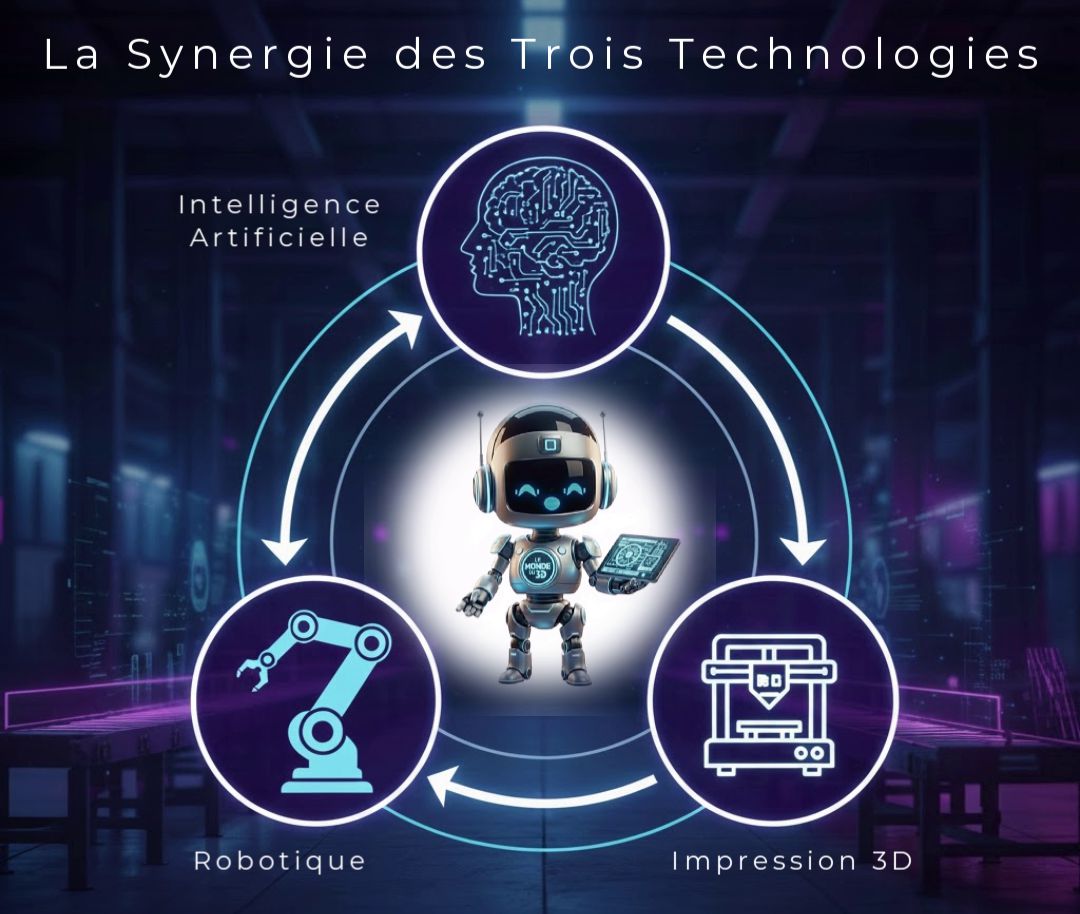

Longtemps réservée aux artisans menuisiers, la fabrication de guitares électriques connaît une nouvelle ère grâce à l’impression 3D. Cette technologie, au-delà de son côté novateur, permet de créer des instruments entièrement personnalisés, offrant une liberté de design et une approche du bricolage jamais vues dans le monde de la lutherie. Imprimer sa guitare, c’est l’ultime projet DIY pour un musicien.

Les avantages de l’impression 3D pour la lutherie

L’impression 3D bouleverse les méthodes de fabrication traditionnelles de plusieurs manières :

- Personnalisation sans limite : La forme, la couleur et la texture du corps de la guitare ne sont limitées que par votre imagination. De la réplique exacte d’un instrument de légende à un design entièrement futuriste, tout est possible.

- Légèreté et ergonomie : L’impression 3D permet de concevoir des corps creux ou des structures internes complexes. Cela réduit considérablement le poids de l’instrument, le rendant plus confortable à jouer sur de longues périodes.

- Optimisation acoustique : En contrôlant la géométrie interne de la caisse, il est possible d’expérimenter pour influencer la résonance du son.

- Réduction des coûts : L’impression d’un corps de guitare en plastique peut coûter une fraction du prix d’un corps en bois dur et sur mesure.

Les défis techniques à relever

Le projet est ambitieux et nécessite une bonne préparation :

- La rigidité et la résistance : Le corps de la guitare doit être suffisamment rigide pour supporter la tension des cordes. Il est fortement recommandé d’utiliser une structure interne en bois ou en métal sur laquelle les pièces imprimées en 3D viendront se fixer. C’est ce squelette interne qui garantira la stabilité et la jouabilité de l’instrument.

- L’assemblage et la précision : Le manche, les micros, le chevalet et l’électronique doivent s’intégrer parfaitement dans le corps imprimé. Une modélisation précise et une calibration impeccable de votre imprimante sont essentielles.

- La finition de surface : Pour un rendu professionnel, les lignes de couche devront être poncées et l’impression traitée avant d’être peinte.

Matériaux et processus de fabrication

- Conception et modélisation : Vous pouvez concevoir votre propre modèle à l’aide d’un logiciel de CAO (Blender, Fusion 360) ou télécharger un modèle préexistant sur des plateformes spécialisées.

- Choix du filament :

- Le PETG est un bon choix pour sa résistance et sa durabilité.

- Les filaments renforcés à la fibre de carbone offrent une rigidité et une solidité accrues, idéales pour les zones critiques.

- Le PLA est un bon choix pour des tests ou des projets décoratifs.

- L’impression et la structure interne : Le corps de la guitare est généralement imprimé en plusieurs segments qui seront ensuite assemblés. Pour garantir la solidité de l’ensemble, la partie recevant le manche et les micros devra être imprimée avec un remplissage à 100 % ou, comme mentionné, renforcée avec un insert en bois.

- Assemblage final : Une fois les pièces imprimées, poncées et peintes, l’assemblage final peut commencer. Les composants électroniques sont installés et soudés, et le manche et les cordes sont montés pour donner vie à l’instrument.

En conclusion, l’impression 3D d’une guitare électrique est un projet exigeant mais incroyablement gratifiant. C’est une fusion parfaite entre l’art, la technologie et la passion, qui aboutit à un instrument de musique unique, avec sa propre histoire et sa propre âme.

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.