Les indispensables de l’Impression 3D

Les drones sont devenus omniprésents, transformant des secteurs allant de la logistique à l’agriculture, en passant par le cinéma, la sécurité et les loisirs. Derrière ces machines volantes agiles se cache souvent une technologie tout aussi révolutionnaire : l’impression 3D. Loin d’être une simple mode, la fabrication additive est en train de redéfinir la conception, la production et la personnalisation des drones, ouvrant la voie à des performances, des fonctionnalités et une accessibilité inédites.

L’alliance de l’impression 3D et des drones est une synergie parfaite où la liberté de conception de l’une répond aux exigences de légèreté, de complexité et d’optimisation de l’autre.

Pourquoi l’Impression 3D est un atout majeur pour les Drones ?

Les particularités de l’impression 3D en font un outil idéal pour le développement et la fabrication de drones :

- Légèreté et Optimisation Topologique : La masse est l’ennemi de l’autonomie et de la charge utile d’un drone. L’impression 3D permet de créer des structures avec des treillis internes complexes, des motifs alvéolaires ou des optimisations topologiques qui réduisent considérablement le poids d’une pièce sans compromettre sa résistance structurelle. C’est essentiel pour maximiser le temps de vol.

- Rapidité de Prototypage et d’Itération : Le cycle de conception d’un drone est souvent rapide, nécessitant de nombreux tests aérodynamiques, d’intégration de composants ou de résistance aux chocs. L’impression 3D permet de fabriquer des prototypes de cadres, d’hélices ou de supports en quelques heures ou jours, accélérant ainsi les phases de R&D et d’amélioration continue.

- Personnalisation et Spécialisation : Chaque application de drone peut avoir des exigences uniques. L’impression 3D permet de concevoir et de fabriquer des drones sur mesure : un drone d’inspection avec un support de caméra spécifique, un drone de livraison avec un compartiment optimisé, ou un drone de course avec un cadre ultra-rigide et léger.

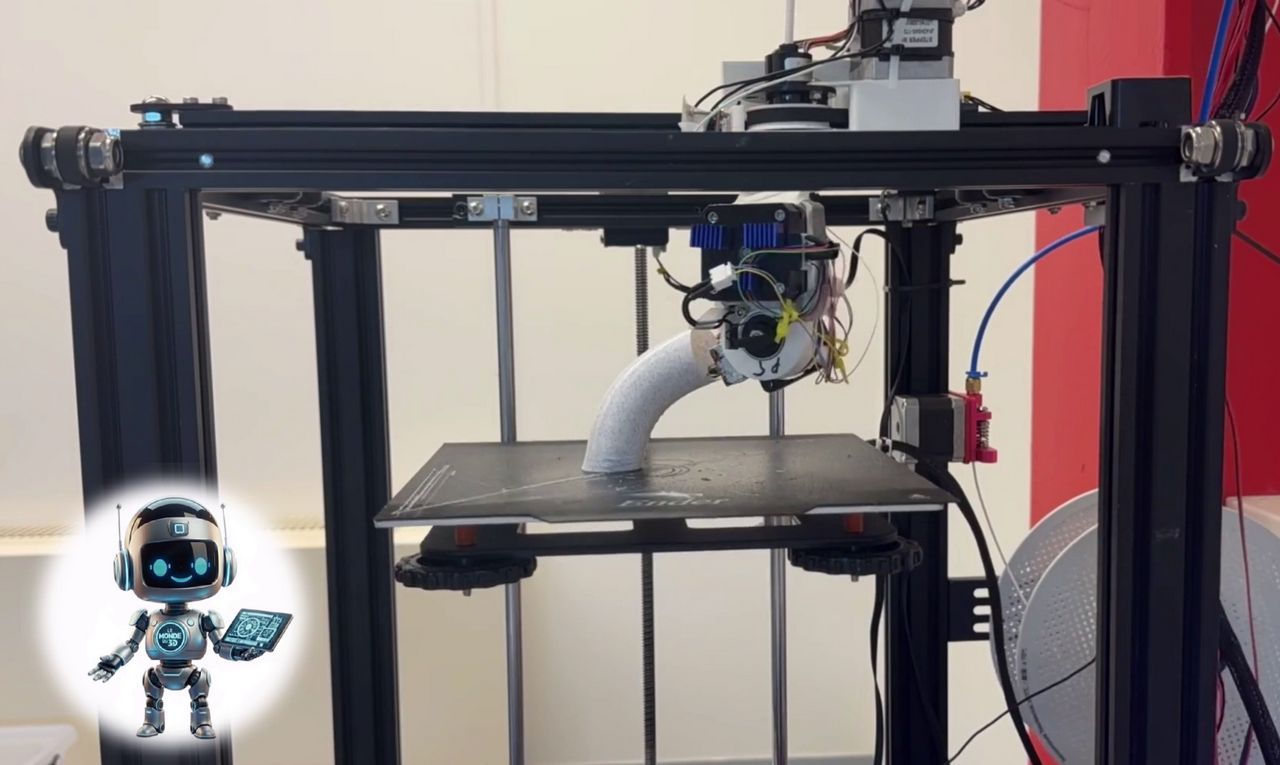

- Complexité Géométrique et Intégration de Fonctionnalités : Des formes aérodynamiques complexes aux canaux internes pour la gestion des câbles, en passant par des supports intégrés pour les capteurs, l’impression 3D facilite la création de géométries sophistiquées qui seraient difficiles, voire impossibles, à réaliser avec les méthodes de fabrication traditionnelles.

- Production à la Demande et Petites Séries : Pour les drones spécialisés, les pièces de rechange, ou les séries limitées, l’impression 3D est extrêmement rentable car elle ne nécessite pas d’outillage coûteux. Cela réduit les délais de production et les coûts de démarrage.

- Réparation et Maintenance : En cas de crash ou de défaillance d’un composant, l’impression 3D permet de fabriquer rapidement des pièces de rechange, prolongeant la durée de vie du drone et réduisant les coûts de maintenance.

Composants de Drones couramment imprimés en 3D

Presque toutes les parties non électroniques d’un drone peuvent bénéficier de l’impression 3D :

- Cadres (Frames) : Le corps principal du drone, souvent conçu pour être léger, rigide et protecteur pour l’électronique.

- Hélices et Conduits (Ducts) : Pour des hélices aux profils aérodynamiques spécifiques ou des conduits pour améliorer la poussée et la sécurité.

- Supports et Boîtiers : Pour les caméras (FPV, GoPro), les capteurs, les GPS, les batteries, les antennes ou les contrôleurs de vol.

- Pièces de Protection : Atterrisseurs, protections d’hélices, pare-chocs.

- Composants Internes : Systèmes de gestion de câbles, supports de moteur, amortisseurs de vibrations.

Matériaux et technologies d’Impression 3D privilégiées

Le choix du matériau et de la technologie d’impression dépend des performances requises :

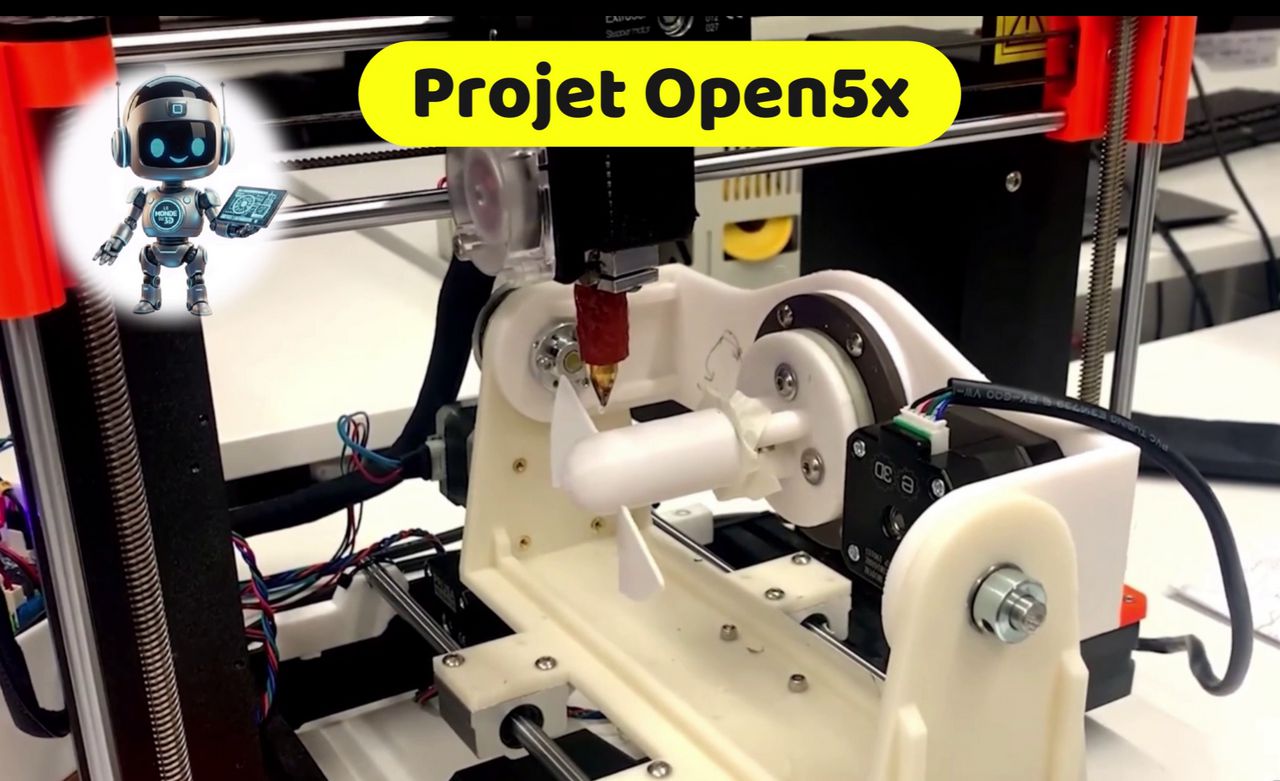

- FDM (Fused Deposition Modeling) :

- Matériaux : Le PLA pour le prototypage rapide et l’ABS ou le PETG pour plus de durabilité. Les filaments chargés en fibre de carbone (PC-CF, Nylon-CF) ou en fibre de verre sont de plus en plus utilisés pour leur excellent rapport résistance/poids et leur rigidité, essentiels pour les cadres de drones. Le TPU (flexible) est idéal pour les protections d’atterrissage ou les supports de caméras amortissants.

- Avantages : Abordable, large choix de matériaux, accessible à tous.

- Inconvénients : Moins d’isotropie (résistance variable selon l’axe), lignes de couches visibles.

- SLS (Selective Laser Sintering) :

- Matériaux : Principalement le Nylon PA12.

- Avantages : Pièces très résistantes, légères, avec d’excellentes propriétés isotropes (force uniforme dans toutes les directions). Permet des géométries très complexes sans supports. Idéal pour des cadres de drones robustes et esthétiques.

- Inconvénients : Technologie coûteuse, généralement réservée aux services d’impression professionnels.

- SLA / DLP (Stéréolithographie / Digital Light Processing) :

- Matériaux : Résines UV (résines « Tough » ou « Engineering »).

- Avantages : Haute précision, surface lisse (idéal pour l’aérodynamisme), très bons détails pour les petits supports ou boîtiers.

- Inconvénients : Pièces souvent plus cassantes que le Nylon SLS, post-traitement (nettoyage, durcissement UV) nécessaire.

Applications concrètes

L’impression 3D a déjà fait ses preuves dans de nombreux domaines liés aux drones :

- Drones de Course (FPV Racing Drones) : La culture du « DIY » (Do It Yourself) est forte, et les pilotes impriment leurs propres cadres ultralégers, supports de caméra personnalisés et pièces de rechange.

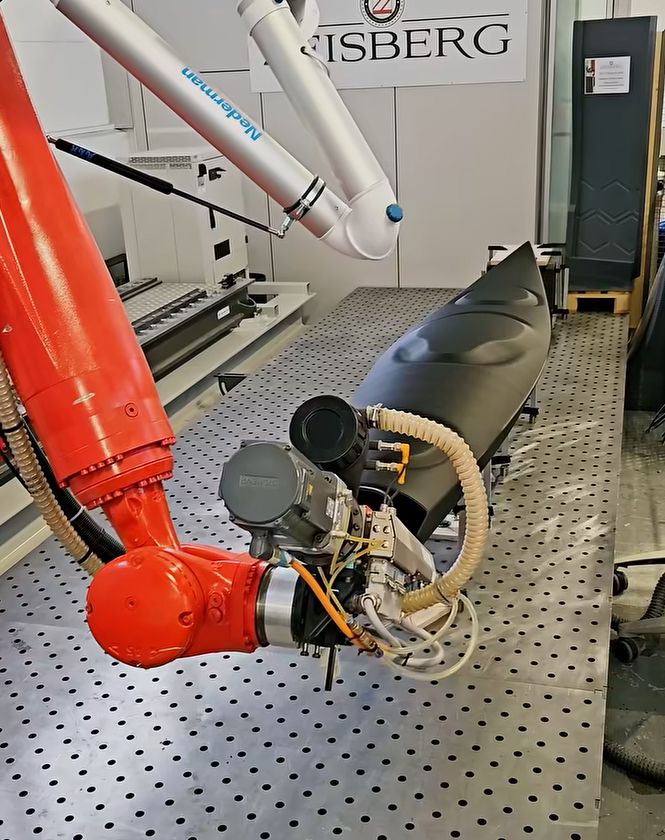

- Drones d’Inspection Industrielle : Adaptation de drones existants avec des supports sur mesure pour des capteurs spécialisés (thermiques, multispectraux).

- Drones de Livraison : Conception de châssis optimisés pour le transport de charges spécifiques, avec des compartiments intégrés.

- Recherche et Développement Aéronautique : Test rapide de nouveaux profils d’ailes, de systèmes de propulsion, ou de capteurs.

- Drones Personnalisés / Hobby : Des drones uniques pour les passionnés, avec des designs ou des fonctionnalités uniques.

Défis et perspectives d’avenir

Malgré les avancées, des défis subsistent :

- Résistance aux Contraintes : Développer des matériaux imprimables qui résistent aux vibrations intenses, aux chocs et aux conditions environnementales extrêmes rencontrées par les drones.

- Intégration Électronique : L’impression de composants conducteurs ou de circuits directement dans les pièces est un domaine de recherche prometteur.

- Certification : Assurer la conformité des drones imprimés 3D aux normes de sécurité et de performance.

Cependant, les perspectives sont immenses. L’impression 3D continuera de démocratiser la conception de drones, de permettre une hyper-personnalisation, d’accélérer l’innovation et de faciliter la maintenance. Elle est un moteur essentiel pour l’émergence de drones toujours plus spécialisés, performants et adaptés aux besoins spécifiques de demain. Le ciel est la limite, et l’impression 3D est le chemin.

Pour rappel, l’impression 3D de toutes figurines, armures, accessoires, pièces détachées… propriétés d’une personne ou d’une entreprise est protégée par la propriété intellectuelle et les droits d’auteur.

L’usage strictement privé et non commercial est généralement toléré et souvent couvert par l’exception de copie privée. Pour chaque impression ou fichier 3d, il est impératif de se renseigner au préalable sur les droits d’usage. Le Monde du 3D ne pourra en aucun cas être tenu responsable des violations de propriété intellectuelle commises par ses lecteurs ou clients.

Usage Personnel Exclusif : L’impression d’une armure (pour le cosplay lors d’événements privés) ou d’une figurine, objet (pour la décoration personnelle) est considérée comme un usage exclusif si aucun profit monétaire direct n’est réalisé.

Usage Commercial (Interdit) : Il est totalement illégal de vendre des répliques de figurines, armures ou toutes pièces, objets… sous brevets ou licences sans l’autorisation écrite et explicite du détenteur des droits.